Mire figyeljünk oda a NYÁK-tervezés során, hogy elfogadható áron állítsuk elő és ültessünk be őket? Melyek a legfontosabb előírások a NYÁK-tervezés és gyártási technológia során? Egy cikksorozatot készítettünk Önöknek, amelyben bemutatjuk a tervezés lépéseit.

Ez egy régebbi cikk, amelynek közzétételi időpontja 2017.04.10 volt. Némely benne foglalt információ mára már elavult lehet. Kérdésével bátran forduljon hozzánk, szívesen segítünk!

A nyomtatott áramkör minden elektronikai eszköz szerves részét képezi. Alapvető feladatuk az elektromos áramkört kialakító alkatrészek közötti villamos kötések biztosítása. Első ízben a hatvanas évek vége felé jelentek meg, és ekkor kidolgozták a tervezési és gyártási szabályokat is – ún. IPC szabványok. A PCB-re vonatkozó szabvány az IPC-2221 "Generic Standards on Printed Design".

Hogyan tervezzük meg tehát hatékonyan nyomtatott áramköri lapjainkat?

A gyakorlatban három különböző típusú alkatrészt különbözetünk meg, amelyeket egy bizonyos forrasztási eljárással forraszthatunk:

- furatszerelt alkatrész "Through Hole" – TH (axiális, radiális), kézzel vagy hullámforrasztó segítségével forraszthatjuk,

- felületszerelt alkatrész – "Surface Mount Devices" – SMD, ezeket reflow kemencében vagy hullámforrasztóval forraszthatjuk,

- 3. Kivezetés nélküli felületszerelt alkatrész – "Surface Mount Devices" – SMD, reflow kemencében.

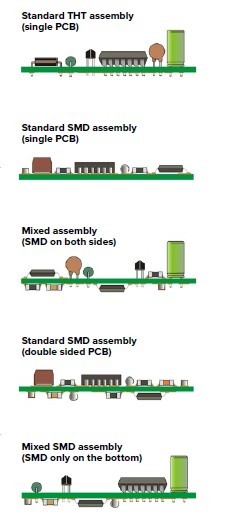

Ezek felhasználásával elektronikus készüléket lehet létrehozni, amelyben a komponensek hordozón, nyomtatott áramköri lapon foglalnak helyet. A NYÁK lehet egyoldalas (SMD, TH vagy ezek kombinációja), vagy pedig kétoldalas (TH a lap felső részén, vagy adott esetben SMD). A NYÁK-tervezvezésnél számításba kell vennünk az alkatrészek elhelyezkedését a nyáklapon, valamint a forrasztás technológiáját is, ugyanis más elvek érvényesülnek a hullámforrasztásnál, és a reflow kemencés forrasztásnál.

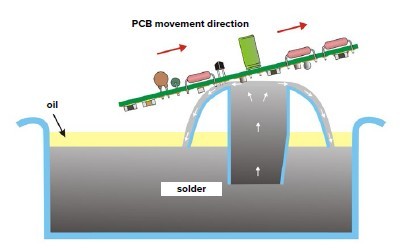

1. Hullámforrasztás

Alulról történő hullamforrasztás esetén bizosítanunk kell az alkatrész stabil helyzetét, hogy az a művelet folyamán ne mozduljon el. Az SMD forrasztás során az alkatrészek forraszanyaggal vannak rögzítve, ami aztán a reflow kemencében megolvad. Az SMD alkatrészek alulról ragasztóval vannak rögzítve, a furatszerelt alkatrészek pedig a NYÁK furataiba helyeződnek. A ragasztóval rögzített elemek és a TH komponensek kivezetéseinek forrasztása hullámforrasztással történik.A furatszerelt alkatrészek egyoldalas forrasztásánál viszonylag egyszerű a dolgunk, a hullámba csak a kivezetéseket merítik, így létrejön a vezetőképes kapcsolat. Bonyolultabb az eljárás a felületszerelt alkatrészek esetében, amikor a NYÁK-on lévő alkatrészeket is érinti a hullám, ezáltal akár 260°C –nak is ellen kell állniuk. A nyáklap azon oldalán, amely belemerül a hullámba kizárólag olyan SMD alkatrészek lehetnek elhelyezve, melyeknél a gyártó garantálja a hullámforrasztás lehetőségét, és 10 másodpercig ellenállnak 260°C –nak. Ilyenek például a kerámia ellenállások, MELF, MINIMELF, monolitikus kondenzátorok, SOT, SOD, SOT tokozású alkatrészek, melyek lábtávolsága legalább 0,65mm – ennek oka, hogy elkerüljük az IC-k rövidzárlatát, mivel a hullám az összes kivezetést egyszerre rögzíti, és így ún.lábközi zárlatok keletkezhetnek. Továbbá használhatók változó ellenállások és kondenzátorok, amennyiben kialakításuk megakadályozza a forraszanyag behatolását.

Az alsó oldalán olyan alkatrészeket kell elhelyezni, amelyek hőállóak és rendelkeznek a szükséges lábtávolsággal is. A forrasztás irányára való tekintettel figyelembe kell vennünk az egyes SMD alkatrészek közti távolságot, a hullámhoz viszonyított elhelyezkedésüket, valamint magasságukat is. Az alkatrészeknek merőlegeseknek kell lenniük a hullámra, hogy a kivezetések takarása egyenletes legyen. Ennek a feltételnek úgy tehetünk eleget, ha olyan alkatrészeket használunk, melyek csak a szemközti két oldalon van kivezetésük – ilyenek az SO, SOP, SOIC... tokozások. Ha az IC minden oldalán található kivezetés, a nyáklap felső részén kapjanak helyet, és reflow kemencében forrasszuk őket. Ezen kívül ajánlatos még az IC-k mögé gyűjtő felület elhelyezése, amik elvonják a fennmaradt forrasztóónt az utolsó párosról, így megelőzhető a rövidzárlat, ezáltal viszont csökkentjük a vezetőfelületnek szánt helyet.

2. Forrasztó krém használata

Ez a manapság legelterjedtebb módszer. Ebben az esetben a villamos kötés az alkatrész forrasztó krémbe illesztésével jön létre. Ezt már a beültetés előtt felviszik a nyáklapra. A kötés így már a komponens alatt alakul ki. Ennek a módszernek több előnye is van, például az alkatrészek dőlésszöge, az egymás közti távolság csökkentése, és figyelmen kívül hagyható a magasságuk is.A forrasztás ebben az esetben az SMD alkatrészeken nem kívánt folyamatot idézhet elő, ez az ún. Tombstoning. Forrasztás közben az alkatrész két kivezetésére ható egyenetlen erőhatás következtében annak egyik része megemelkedik, ezt nevezik „sírkő-jelenségnek” (kiváltképpen a kétkivezetéses alkatrészeknél – ellenállás, kondenzátor, dióda,...). Ez a jelenség elsősorban a nyáklapra ható egyenetlen hőmérsékletnek tudható be. A krém megfelelő felvitelével, valamint fémsablonok használatával megelőzhető ez a jelenség.

A NYÁK-tervezés alapvető technológiai szempontjai

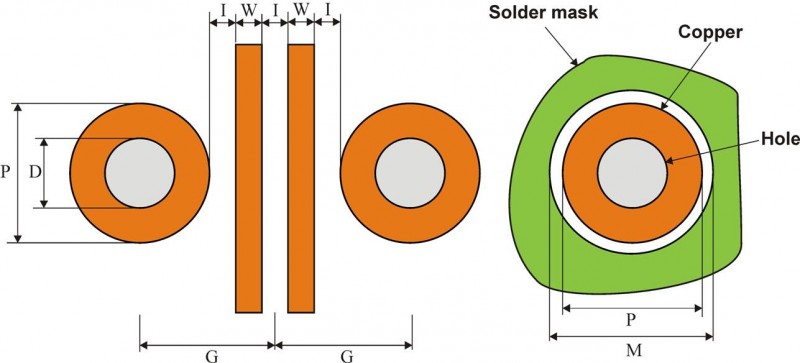

Elsősorban tisztában kell lennünk azzal, ki gyártja le a nyáklapot. Az alapvető információk, amiket ismernünk kell:- A vezetősávok minimális szélessége, - W,

- A minimális szigetelési távolság - I,

- A furatok legkisebb átmérője - D.

Videók

A következő, két hét múlva megjelenő cikkünkben bemutatjuk Önöknek, hogyan helyezzük el az alkatrészeket a NYÁK-on, hogy kiküszöböljük a lehetséges interferenciát.

Elsők között értesülhet legfrissebb cikkeinkről! Iratkozzon fel Ön is hírleveleinkre!

Elsők között értesülhet legfrissebb cikkeinkről! Iratkozzon fel Ön is hírleveleinkre!

Hasznos linkek:

Ne maradjon le a hasonló cikkekről!

Önnek is tetszenek cikkeink? Ne maradjon le egyről sem! Nem kerül erőfeszítésébe, mi eljuttatjuk Önhöz.