Ručné spájkovanie (resp. cínovanie, letovanie či slangovo pájkovanie) je v podstate jednoduchá činnosť – aspoň na prvý pohľad. Je pravdou, že pekné a dobré spoje dokáže po krátkom zácviku urobiť aj človek, ktorý nikdy predtým nedržal spájkovačku v ruke. Ale vy, čo spájkujete rôzne veľké spoje, súčiastky a materiály, viete, že často je takmer majstrovstvo dosiahnuť spoľahlivý a vzhľadný spoj.

Či ide o prototypy, predprodukčné série alebo zabehnutú výrobu, spoľahlivý spoj je kľúčový vo všetkých fázach projektu.

Čo je to spájkovaný spoj?

Je to elektricky vodivé spojenie dvoch drôtov, povrchov alebo vývodov pomocou roztaveného kovu. Toto spojenie má v drvivej väčšine prípadov aj kotviacu funkciu, keď mechanicky upevní súčiastku alebo vodič. Preto okrem aplikácií pracujúcich pri veľkých vibráciách už súčiastky väčšinou nepotrebujú dodatočnú oporu.

Bez hlbokého vnárania sa do chémie, metalurgie a skúmania vlastností kovov môžeme konštatovať, že roztavená spájka (hovorovo cín) vytvára intermetalickú prechodovú vrstvu, ktorá obsahuje prvky samotnej spájky, ako aj prvky obsiahnuté v spájkovanom povrchu, a to je najčastejšie meď.

Spájka

Mäkké spájky sú prakticky vždy tvorené dvomi až tromi hlavnými kovmi a prísadami. Vo veľmi malom pomere obsahujú aj rôzne mikrolegujúce prísady, ktorých zloženie výrobca obyčajne tají, keďže sú súčasťou výrobného „know-how“ a často majú značný vplyv na správanie spájky.

Napriek tomu, že bežná olovená, ale aj bezolovnatá spájka má horšiu elektrickú vodivosť než meď (vzhľadom na obyčajne veľmi krátke spoje), v praxi zvyčajne nie je nutné brať tento faktor do úvahy okrem zariadení pracujúcich s extrémne vysokými prúdmi.

Historicky hrala prím po dlhé desaťročia spájka na báze cínu a olova (SnPb), najčastejšie v pomere 60:40, prípadne Sn63Pb37 a pod., a malý obsah prídavných kovov ako meď a iné mikrolegujúce prísady.

Olovo má však jednu zásadnú a veľmi známu nevýhodu – je to toxický ťažký kov, kumulujúci sa v organizme, atakujúci nervovú sústavu, ale aj reprodukčné orgány. A tak sme sa po prijatí smernice známej ako RoHS vzdali olova v elektronike (okrem niekoľkých segmentov, ako je medicína, vojenská technika a automotive).

Aj keď prechod na „bezolovo“ priniesol technologické komplikácie, celkovo to bol veľmi dobrý environmentálny krok.

Prečo komplikácie s „bezolovom“?

Týmto prechodom sme sa zrazu dostali na pracovné teploty o cca 20 – 30 °C vyššie. Zároveň mechanické a optické vlastnosti spojov neboli zo začiatku vždy ideálne. Technologické vlastnosti bezolovnatých spájok sa však za posledné desaťročie výrazne zlepšili, a tak spoľahlivosť aj vzhľad spojov sú väčšinou na veľmi dobrej úrovni. Najväčším technologickým mínusom, ktorý sa zrejme nepodarí tak skoro prekonať, ostáva vyššia teplota tavenia, a teda aj vyššie teplotné namáhanie súčiastok počas spájkovania.

Aj tomuto sa však výrobcovia súčiastok prispôsobili. Dnes už nie je problém nájsť napríklad SMD konektory, ktoré využívajú moderné vysokoteplotné plasty, odolávajúce pretaveniu v peci („reflow“) pri takýchto zvýšených teplotách.

Ako je to s teplotou tavenia a prečo ju majú spájky na báze cínu, ale bez olova obyčajne vyššiu?

Nuž, je to veľmi zaujímavé. Vari najzaujímavejší je fakt, že niektoré zliatiny používané na spájkovanie majú nižšiu teplotu tavenia než samotné prvky, z ktorých je zliatina zložená. Napríklad čisté olovo má teplotu tavenia 328 °C a teplota tavenia cínu je 231,9 °C. Napriek tomu má zliatina Sn63Pb37 teplotu tavenia len 183 °C (!).

Bežná a známa bezolovnatá zliatina Sn96,5Ag3Cu0,5 (tzv. SAC305) má teplotu tavenia 217 – 218 °C. Zjavne tu teda chýba pozitívny vplyv olova v zliatine na zníženie teploty tavenia. Záujemcom hľadajúcim vysvetlenie tohto javu odporúčame zadať do vyhľadávača slová „eutektikum“ a takisto „fázový diagram kovov“.

Prečo je teplota tavenia niekedy uvádzaná ako interval a nie ako jedna konkrétna hodnota?

Opäť pomerne zaujímavá vec. Ak totiž v tabuľke nájdeme napr. pri zliatine Sn60Pb40 teplotu tavenia 183 – 190 °C, znamená to, že už pri teplote tesne nad 183 °C sa kov javí ako tekutý. Ale je tu jedno veľké ALE – je v ňom ešte značný podiel nerozpustených kryštálov. Až po zohriatí nad teplotu 190 °C je celý kov rozpustený a v podstate ide o minimálnu teplotu, ktorú by mal spájkovaný spoj dosiahnuť, aby mal výsledný spoj požadovanú kvalitu. Špecialisti na metalurgiu nech, prosím, prepáčia. Toto je, samozrejme, veľmi zjednodušený, ale verím, že na objasnenie dostačujúci výklad.

Len pri tzv. eutektickej zliatine (pomere kovov) je tento interval taký úzky, že ide v podstate o jednu teplotu.

Z tohto vám je už možno zrejmý ďalší fakt – že tento obyčajne širší interval tavenia je jedným z faktorov, ktoré môžu vplývať na vznik tzv. studených spojov s horšou vodivosťou. Keďže sa operátorovi môže zdať, že spájkovaný spoj je už ako-tak roztavený, a pritom to nemusí byť dokonalé roztavenie. Našťastie v praxi bežne používané teploty pri ručnom spájkovaní sú citeľne vyššie než teplota tavenia danej spájky. Toto riziko je čiže len pri spojoch, ktoré veľmi odvádzajú teplo, a teda sa dlho nahrievajú – ako si v článku povieme nižšie.

Spájkovacie tavivo alebo Prečo spájka pri spájkovaní dymí

Možno ste sa niekedy dostali (zvlášť tí skôr narodení) k spájkovaciemu drôtu bez obsahu taviva. Ak ste s ním skúsili spájkovať, výsledok bol zrejme viac než zlý.

Na povrchu kovov je totiž takmer vždy aspoň mikroskopická zoxidovaná vrstva, ktorá bráni dobrému rozliatiu spájky. Aj keby bol spoj akokoľvek dokonale čistý, pri teplotách, pri akých sa bežne spájkuje, sa vytvorí tenká vrstva oxidu takmer okamžite. Zároveň sa oxiduje aj spájka, pričom vzniká troska, ktorá ďalej zhoršuje vlastnosti spoja.

Odstrániť drobnú vrstvu oxidu, zabrániť oxidácii počas spájkovania a zabezpečiť čo najlepšiu zmáčavosť, teda rozliatie spájky – to sú hlavné úlohy taviva, ktoré je dnes obsiahnuté v takmer každom spájkovacom drôte.

Historicky medzi prvé a dodnes často používané hlavné zložky taviva na spájkovanie patrí kolofónia (angl. rosin), teda látka získaná zo živice ihličnatých drevín.

Kolofónia je prírodná surovina, navyše s relatívne príjemnou (pre niektorých elektronikov až omamnou) vôňou. Zvyšky po spájkovaní kolofóniou nie sú korozívne a môžu ostať na DPS. Počas spájkovania však kolofónia pomerne značne dymí a jej rezíduá sú neškodné len v relatívne suchom prostredí. Vo vlhkom prostredí podliehajú hydrolýze a môžu byť mierne korozívne.

Výrobcovia prišli postupne s mnohými ďalšími tavivami na báze modifikovanej kolofónie, ale aj na báze rôznych živíc či plne syntetických zlúčenín. Tavivá na báze kolofónie sú stále populárne a majú svoje miesto. Je však potrebné podotknúť, že na trhu sú aj mnohé syntetické tavivá, ktoré prekonávajú vlastnosti typov na báze kolofónie.

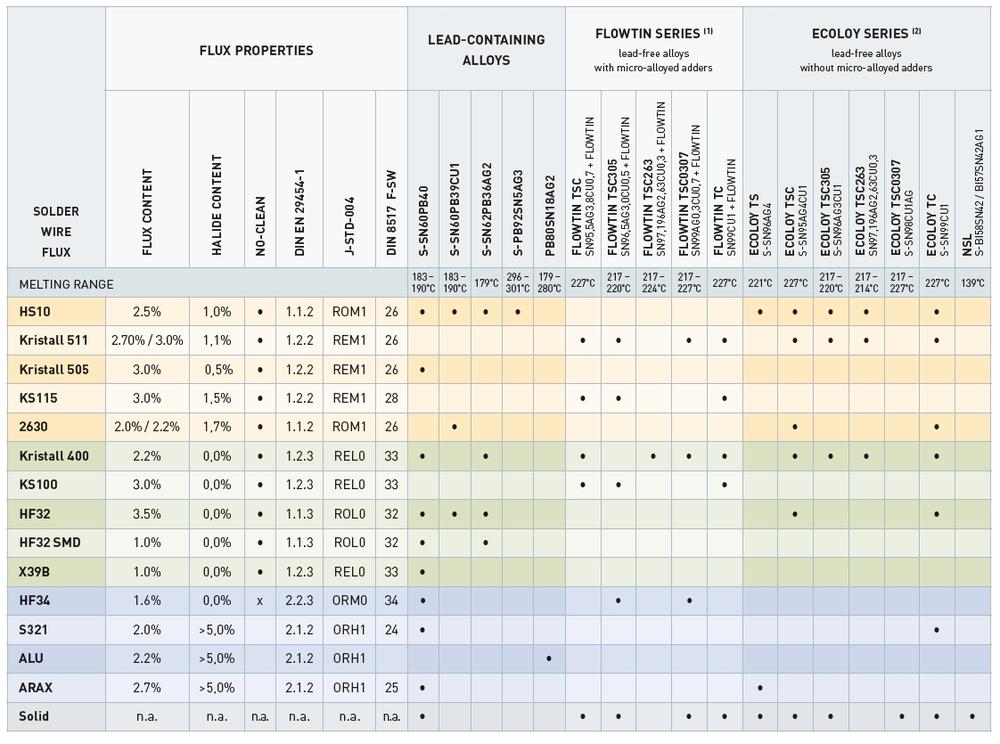

Presnú špecifikáciu taviva vždy nájdeme v technickom liste taviva alebo spájkovacieho drôtu, ktorý tavivo na spájkovanie obsahuje, a prakticky vždy je tavivo špecifikované buď podľa normy DIN EN 29454-1 (napr. typ 1.1.2), J-STD-004 (napr. ROM1), alebo podľa normy DIN 8517 (napr. F-SW26). V tomto príklade typ 1.1.2. zhruba zodpovedá typu ROM1 alebo aj F-SW26.

Najbežnejšie typy tavív na mäkké spájkovanie

Pre lepšiu predstavu vám prinášame aj prehľadnú tabuľku najčastejšie používaných typov tavív označených podľa noriem J-STD-004, ako aj DIN 8517 a ich základné vlastnosti.

Kde všade sa stretneme s tavivami?

Tavivá sú teda bežne obsiahnuté v spájkovacom drôte v rozmedzí cca 1 – 3,5 %. Samozrejme, sú dostupné aj samostatne v kvapalnej forme a v menšom rozsahu, ale aj v gélovitej/pastovitej forme, vhodnej hlavne na opravy.

Vo veľkom rozsahu sú kvapalné tavivá používané najmä pri spájkovaní vlnou. Pri bežnom ručnom dopĺňaní niekoľkých THT súčiastok na dosku už osadenú SMD súčiastkami tavivo na spájkovanie väčšinou nie je potrebné aplikovať, keďže už je obsiahnuté v spájkovacom drôte.

Za zmienku stojí fakt, že mnohé tavivá obsahujú aj halogenidy, zvlášť typy určené na spájkovanie nie úplne čistých povrchov a na spájkovanie hrubších spojov (napr. vývody motorov, alternátorov atď.). Halogenidy majú značnú „čistiacu“ a zmáčaciu schopnosť, ale vo vyšších koncentráciách môžu byť korozívne, preto je obsah halogenidov vždy ľahko identifikovateľný z klasifikácie daného taviva.

Pre lepšie odlíšenie a zapamätanie majú tavivá bežne rôzne trhové mená, napr. HS10, KRISTALL 400, TELECORE HF 850 atď. Z hľadiska účinku aj z hľadiska procesných vlastností môžu byť značné rozdiely aj medzi tavivami rovnakej klasifikácie, ale od rôznych výrobcov. Viac o tavivách a ich značení sa dočítate na našom webe v článku „Nájdite si ten správny cín“.

Ako sa premietne informácia o tavive do názvu spájky?

Po prečítaní týchto riadkov je zrejmé, že úplný názov spájkovacieho drôtu vždy pozostáva z (obchodného) názvu taviva a zo zloženia zliatiny, prípadne aj percentuálneho obsahu taviva, napríklad KRISTALL 400 Sn96,5Ag3Cu0,5; 2,2 %.

Prskajú všetky spájkovacie drôty rovnako?

Ako vieme, doska po ručnom spájkovaní je obyčajne znečistená rezíduami po tavive obsiahnutom v spájkovacom drôte, pričom mnohé tavivá značne „prskajú“ do okolia niekoľkých centimetrov okolo spoja. Na trhu sú však už aj rôzne typy drôtov s tavivami s nízkym rozstrekom, tzv. low spatter, nízkou dymivosťou a takisto s malým množstvom priesvitných a nelepivých rezíduí. Známe sú napr. Kristall 400, Kristall 511, Trilence, Telecore HF 850 a iné.

Máme teda vhodnú spájku, poďme spájkovať

Mať vhodnú spájku a čisté (nezoxidované) povrchy (vývody súčiastok) je základným predpokladom dobrých spojov. Pochopiteľne, je tu ešte technologické „minimum“, ktoré by sme mali dodržať, ak má byť výsledok perfektný.

Spájkovacia stanica

V zásade „iba“ stačí, aby sa dalo spoľahnúť, že hrot má naozaj teplotu, akú sme nastavili, a to s čo najmenšou odchýlkou. Zároveň je potrebné, aby bol prechod tepla z vyhrievacieho telesa na hrot čo najlepší. Tieto zdanlivo jednoduché požiadavky spĺňajú v praxi väčšinou len kvalitné spájkovačky od renomovaných výrobcov. Hlavne čo najlepší prestup tepla na hrot a následne na spájkovaný spoj je skutočne výzvou.

Prečo je často také ťažké dobre prehriať spoj, keď na displeji svieti 380 °C, čo je cca o 150 °C vyššia teplota, než pri akej sa taví bezolovnatá spájka?

Odpoveď asi poznáte – pre malý výkon alebo ešte častejšie pre nedostatočný prestup tepla z vyhrievacieho telesa na hrot a následne spoj. Medená plocha okolo spoja, prekovené otvory, materiál DPS, vývody súčiastok – to všetko je hmota, ktorú musí hrot prehriať nad teplotu tavenia spájky. Navyše sú to akoby miniatúrne chladiče s celkom slušným odvodom tepla počas spájkovania.

Prestup tepla z vyhrievacieho telesa na hrot veľmi neovplyvníme, pomôcť nám však môže vhodný výber spájkovacej stanice a rúčky. Každý seriózny výrobca, ako napríklad u nás overený Weller, ponúka porovnanie svojich modelov a tabuľku vhodnosti podľa veľkosti spojov.

Čo však vieme ovplyvniť, je výber vhodného hrotu. V zásade má byť hrot zhruba taký veľký, ako je spájkovaný spoj. Inými slovami, má byť čo najväčší, aký môžeme použiť na daný spoj. Čím lepší bude prevod tepla z vyhrievacieho telesa na hrot, tým nižšiu teplotu môžeme použiť. A to je veľká výhoda, ako si ukážeme nižšie.

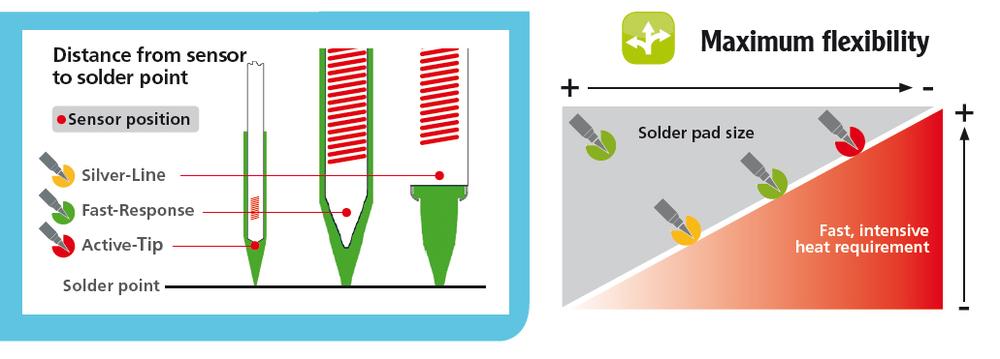

Z konštrukčného hľadiska má ideálny prenos tepla z vyhrievacieho telesa na hrot taký produkt, pri ktorom výrobca integruje vyhrievacie teleso spolu so senzorom teploty priamo do hrotu. Tvoria tak jeden celok, tzv. cartridge, alebo ako to nazýva napr. Weller – „aktívny hrot“.

Táto konštrukcia umožňuje, aby aj pomerne veľmi malé hroty mali veľký reálny výkon prenesený na spoj. Viac sa o tom môžete dočítať v našom článku.

Z fyzikálneho hľadiska má najlepšie teplovodivé vlastnosti krátky a hrubý hrot. Samotný koniec môže byť, samozrejme, pomerne tenký, takže je bez problémov použiteľný, napr. na súčiastky SMD 0603 alebo 0402.

To je azda najdôležitejšie pravidlo pri výbere spájkovacieho hrotu. Prax ukazuje, že obyčajne najlepšou voľbou je krátky kónický hrot s relatívne tenkou plochou špičkou (chisel shaped). Príkladom takého hrotu je typ LT A.

Prečo je výhodné „nevypekať“ hrot?

Ako isto viete, aj rovnako veľké spoje majú výrazne odlišnú potrebu tepla. Obyčajne najhoršie sú na tom zemné (ground) spoje s veľkou medenou plochou okolo, s prekoveným otvorom, a to zvlášť v prípade viacvrstvových dosiek.

Tenký a dlhý hrot v takýchto prípadoch obyčajne nepomôže, keďže nedokáže priviesť dostatok tepla na náročné spoje. Preto si operátor často „pomôže“ nastavením vysokej teploty na stanici. Za vysokú teplotu na dlhodobé spájkovanie možno označiť hodnoty cca nad 380 – 400 °C. Pri týchto teplotách hrot a spájka na hrote veľmi rýchlo oxidujú, hrot treba pomerne často čistiť a jeho životnosť, ako aj výdrž vyhrievacieho telesa v rúčke sa výrazne skracujú.

Navyše ak si chce operátor „uľahčiť život a zvýšiť produktivitu“, pričom s takýmto hrotom spájkuje v jednom procese väčšie THT spoje a zároveň miniatúrne SMD súčiastky bez zmeny teploty hrotu, malé spoje s malou potrebou tepla dostávajú zbytočne veľký teplotný šok.

Oproti tomu hrubší a kratší hrot spolu s dobrou technológiou prestupu tepla z vyhrievacieho telesa na hrot umožňujú použiť na tie isté spoje pokojne aj teplotu povedzme 330 – 360 °C (niekedy aj nižšiu), pri ktorej je životnosť hrotov a vyhrievacieho telesa výrazne vyššia. Hrot tak rýchlo neoxiduje, a teda ho nemusíme každú chvíľu čistiť a súčiastky zažívajú menší teplotný šok. A navyše ako bonus máme aj nižšiu dymivosť a rozstrek taviva zo spájky.

Keď spomíname životnosť vyhrievacieho telesa, je to pomerne chúlostivá téma, najmä ak príde na reklamáciu. Všetci svetoví výrobcovia považujú vyhrievacie teleso za „spotrebný materiál“ – teda servisný diel, obyčajne bežne dostupný a vymeniteľný aj zručným používateľom svojpomocne. Je to preto, lebo pri súčasnom stave techniky nie je úplne možné vyrobiť vyhrievacie teleso, ktoré by malo životnosť mnoho rokov aj pri používaní rúčky pri maximálnej teplote, čo je obyčajne 450 – 500 °C. Aby mal hrot takúto teplotu, reálna teplota vyhrievacieho telesa musí byť ešte vyššia. A to sú už príliš vysoké teploty, výrazne skracujúce jeho životnosť. V extrémnych prípadoch, pri celodennom používaní spájky na plný výkon a pri maximálnej teplote, môže byť životnosť hrotu len niekoľko týždňov. Výrobcovia obyčajne takúto reklamáciu neuznávajú, keďže je to zrejmé aj na celkovom stave rúčky.

Preto aj keď prakticky všetky dnešné spájkovačky umožňujú nastaviť teplotu 450 °C, dôrazne odporúčame vyhnúť sa takémuto prístupu, ktorým sa používatelia obyčajne len snažia kompenzovať príliš malý hrot alebo príliš málo výkonnú rúčku na daný spoj.

Prečo potrebujeme čistiť spájkovacie hroty?

Ak máme hrot nový a dotkneme sa ním spájkovacieho drôtu, spájka sa obyčajne krásne rozleje po celej špičke. Po nejakom čase spájkovania sa časť hrotu, ktorou sa nedotýkame spojov, väčšinou pokryje vrstvou oxidov a rezíduí z tavív, pričom plocha, na ktorej „drží“ spájka, je zároveň stále menšia.

V extrémnom prípade, keď už je celý hrot zoxidovaný, nedokážeme na takom hrote udržať spájku. Je síce schopný spájku roztaviť, ale tá od neho odskakuje, akoby bol naimpregnovaný.

Musíme teda hrot očistiť. Najprv len jemne, najlepšie nasucho mosadznou vlnou, ktorá je obyčajne súčasťou držiakov spájkovacích rúčok. Prípadne len veľmi šetrne navlhčenou hubkou.

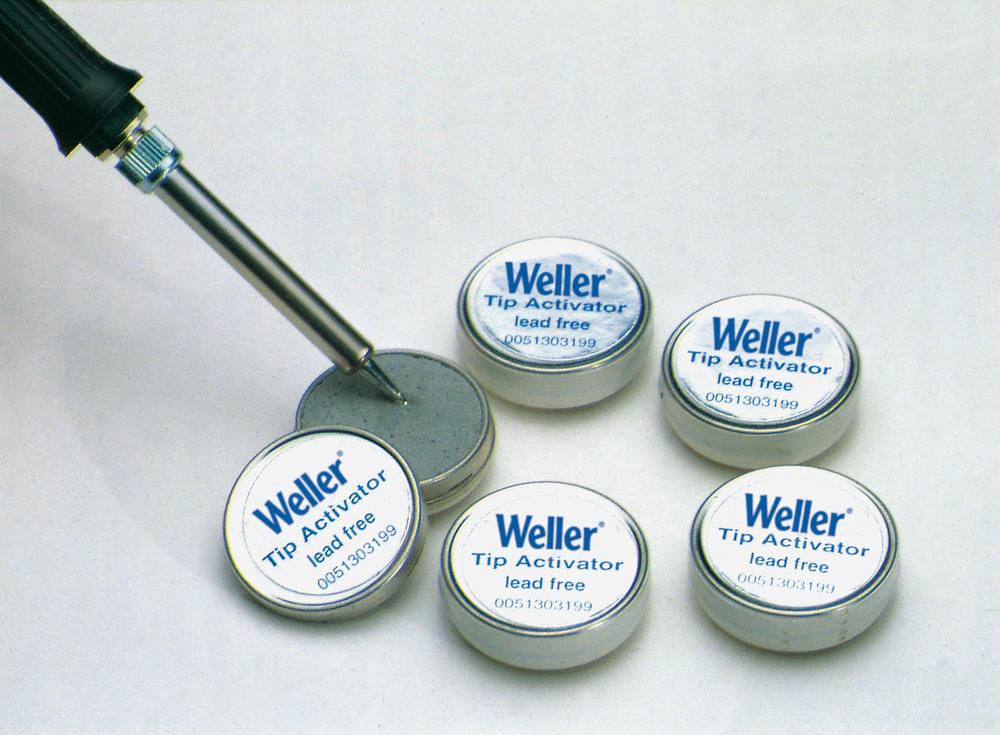

Ak to nestačí, veľkým pomocníkom sú tzv. regenerátory hrotov, napr. tip activator Weller, ktoré hrot očistia a v jednom kroku zároveň pocínujú.

Aj tie však účinkujú len do určitého stupňa znečistenia. Ak je hrot veľmi znečistený, pomôže len jemné a opatrné mechanické očistenie (existujú aj špeciálne jemné kefy a brúsne kamienky, napr. súprava Weller WDC 2).

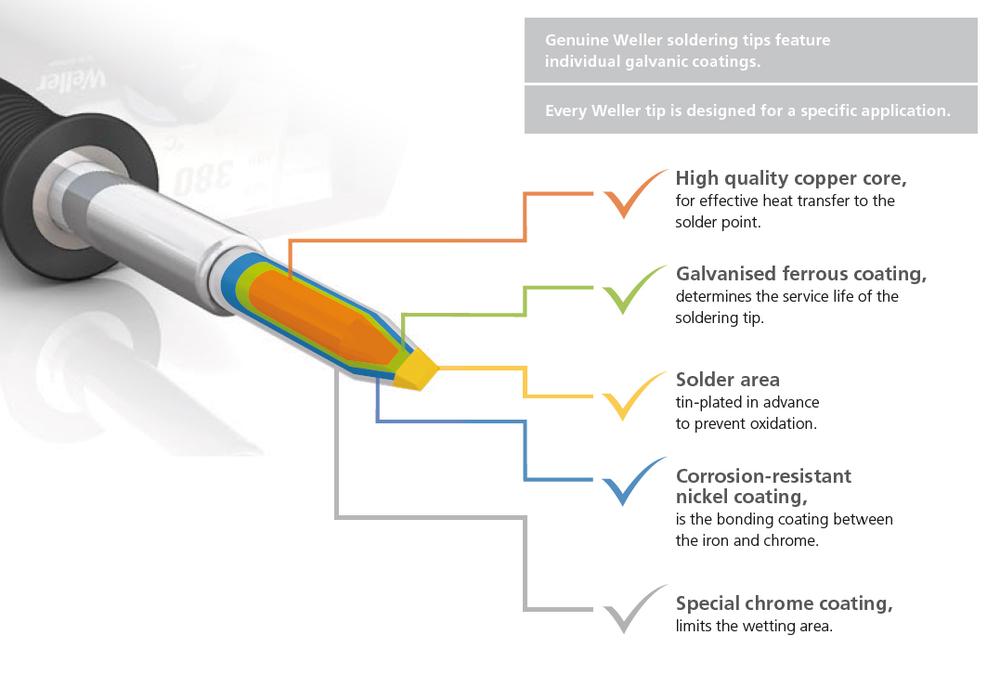

Jadrom hrotu je obyčajne meď a na nej vrstva železa a potom niklu. Ak zistíme narušenie povrchovej vrstvy alebo nebodaj až miniatúrnu vyhĺbeninu v hrote, nepomôže už nič a je nutné ho vymeniť.

Na tomto mieste stojí za zmienku, že hrúbka vrstvy niklu ani konštrukcia hrotu nie sú zďaleka u všetkých výrobcov rovnaké a v drvivej väčšine prípadov majú najdlhšiu životnosť originálne hroty od výrobcu.

Môžeme zabrániť oxidácii hrotu?

Úplne jej zabrániť nie je v podstate možné, ale dá sa výrazne zredukovať. Jednoduchou a veľmi účinnou metódou je udržiavať na hrote stále trochu spájky. To znamená, že pri akejkoľvek prestávke v spájkovaní, keď odkladáme rúčku do stojana, ale nevypíname spájku alebo neprepíname do standby modu, je dobré na hrot naniesť kúsok spájky. Táto spájka sa v priebehu pár minút znehodnotí, ale urobí svoju službu a poskytne hrotu ochranu. Pred ďalším spájkovaním teda stačí hrot otrieť o mosadznú vlnu a máme čistý hrot s dobrou zmáčavosťou.

Mať čistý hrot je veľkým plusom aj s ohľadom na vyššie spomínaný prestup tepla, keďže špinavý hrot, na ktorom drží spájka len na malej ploche na špičke, má podstatne menšiu styčnú plochu na prestup tepla z hrotu na spoj.

Ako dlho je potrebné nahrievať spoj na doske?

Začiatočníkovi alebo amatérovi je to obyčajne takmer jedno a pokojne budú spájkovať jeden spoj aj 5 – 10 sekúnd. Samozrejme, to je už dosť dlho. Na opačnom konci obyčajne nájdeme operátora plateného za výkon alias za počet dokončených dosiek za daný čas. Ten má tendenciu skrátiť si čas na minimum aj pod 1 sekundu, obyčajne za cenu veľmi vysokej pracovnej teploty, skrátenej životnosti hrotov a spájkovačiek, ale aj veľkého teplotného šoku pre súčiastky. Nakoniec však má taký spoj nižšiu kvalitu aj z technologického hľadiska.

Profesionáli už majú svoj zabehnutý postup a medzi vami čitateľmi sa isto nájde aj technológ z EMS firmy, ktorý má túto problematiku zvládnutú do posledného detailu. Tým menej skúseným môžeme povedať, že odporúčaný čas, počas ktorého sa má hrot dotýkať spoja, je cca 1,5 – 3 sekundy.

Ak treba nahrievať spoj výrazne dlhšie, obyčajne je na príčine nízka nastavená teplota alebo ešte pravdepodobnejšie nevhodný hrot/výkon na daný spoj.

Ak si pozrieme typický graf teplota/čas na spájkovanie pretavením v peci, zistíme, že SMD súčiastky vydržia naozaj veľa. A ak robíme hlavne s SMD súčiastkami, môžeme povedať, že im dokáže viac uškodiť teplotný šok od príliš horúceho hrotu (extrémne prudký nárast teploty súčiastky za krátky čas) než o niečo dlhšie spájkovanie pri rozumnej teplote.

Čo v prípade, keď ani s krátkym a hrubým hrotom nedokážeme spoj dostatočne prehriať?

Z toho logicky vyplýva, že teplo dodané z danej spájkovacej rúčky/stanice zjavne nestačí, inými slovami, potrebujem výkonnejšiu stanicu/rúčku.

V praxi je napríklad dosť veľký rozdiel medzi typickými 80 W rúčkami, ako napr. Weller WSP80, a 120/150 W rúčkami, ako napr. WXP120.

Je tu však ešte jedna známa pomôcka – spodný podohrev. Vďaka vyhrievacej platničke môžeme celú DPS vyhriať na určitú, pre súčiastky bezpečnú teplotu a následne výrazne klesá potreba výkonu spájkovacej rúčky.

Ak vyhrejeme dosku len na úplne bezpečných 100 – 120 °C, zistíme, že zrazu dokážeme bez problémov zaspájkovať aj zemné spoje s veľkou plochou medi v okolí.

Spodný podohrev navyše zmenšuje teplotný šok súčiastok, takže je to veľmi vhodný doplnok pri ručnom spájkovaní.

Môžeme urobiť ešte niečo pre životnosť hrotov a spájkovačky?

Áno. Ak to spájkovačka umožňuje, odporúčame využívať akýkoľvek úsporný režim (režim zníženia teploty) v čase, keď práve nespájkujeme.

Keď napr. znížime teplotu hrotu počas prestávky na 150 °C, prakticky tým eliminujeme tvorbu oxidov počas nečinnosti spájky. Zároveň si udržíme dostatočne vysokú teplotu na to, aby bol nábeh na pracovných cca 350 °C citeľne rýchlejší, než keby sme začínali od izbovej teploty.

Niektoré spájkovačky používajú na prechod do úsporného režimu monitorovanie výkonu, niektoré majú stojan s mikrospínačom (alebo sa dá takýto stojan dokúpiť, napr. WDH10T) a najmodernejšie obsahujú pohybový senzor v samotnej rúčke (napr. celá séria rúčok WX a rúčka WTP90 od Welleru).

Na záver môžeme zhrnúť, že ak pri spájkovaní dodržíme postup a nasledujúce základné pravidlá, sme na dobrej ceste dosiahnuť spoľahlivé spájkované spoje:

- vyberte si vhodnú spájku, čo do metalického zloženia aj čo do obsahu a typu taviva – spájkujte len čisté a nezoxidované povrchy/vývody,

- ak spájkovaný povrch nie je ideálny, je možné použiť agresívnejšie tavivo, pričom však bude s veľkou pravdepodobnosťou potrebné opláchnuť z DPS zvyšky,

- používajte kvalitnú spájkovaciu stanicu so spoľahlivým meraním teploty a dobrým prenosom tepla z vyhrievacieho telesa na hrot,

- použite čo najväčší a najkratší hrot, aký daný typ spojov umožňuje,

- v mnohých prípadoch je vyhrievacia platnička (spodný podohrev) zázračnou pomôckou pri spájkovaní problematických spojov náročných na teplo,

- originálne hroty výrobcu sú v drvivej väčšine prípadov lepšie a vo výsledku aj ekonomickejšie vďaka svojej dlhšej životnosti,

- nepoužívajte prehnane vysoké spájkovacie teploty na kompenzáciu nie ideálnej voľby hrotu,

- udržiavajte hrot čistý a stále pocínovaný.

Ručné spájkovanie a postup, ako správne spájkovať, sme sa snažili v krátkosti zhrnúť a dúfame, že naše postrehy vám pomôžu spájkovať ešte lepšie než doteraz. Ak máte ďalšie otázky, ktoré sme v článku nespomínali, radi vám poradíme na info.sk@soselectronic.com alebo poskytneme školenie aj priamo u vás, ako v prípade týchto našich zákazníkov:

„Školením sme získali reálny prehľad informácií, ako sú previazané jednotlivé činnosti ručného cínovania. Názorné príklady – čo spôsobuje príliš vysoká teplota, čo príliš nízka teplota spájky počas cínovania – boli dobrými ukážkami pre našich zamestnancov, a to aj napriek našim dlhodobým skúsenostiam v oblasti cínovania. Poskytli ste nám iný uhol pohľadu na cínovanie, a preto vďaka tomuto školeniu dúfame tiež v zlepšenie nášho procesu,“ znie hodnotenie od Qess, s. r. o.

„Operátori boli s formou aj obsahom školenia spokojní. Vďaka školeniu sa nám podarilo skalibrovať všetkých zamestnancov v oblasti ‚know-how‘ spájkovania, obsluhy a údržby spájkovacích staníc. V našich prehľadoch sme zaznamenali pokles scrapu v dôsledku studených spojov a skratov. Od vašej návštevy sme prijali veľa nových zamestnancov a zvažujeme, že by sme na toto školenie nadviazali, aby sme opäť mali celý tím na jednom štandarde,“ zhodnotila zaškolenie GE Energy Slovakia, s. r. o.

Máte záujem o viac informácií k produktom Weller alebo o technické poradenstvo pri výbere produktu? Prípadne máte inú otázku či požiadavku? Prosím, vyplňte nasledujúci formulár, radi vám pomôžeme.