Was ist nötig, um Leiterplatten richtig zu entwerfen und Boards zu entwickeln, die kosteneffektiv hergestellt und bestückt werden können? Was sind die wichtigsten Entwurfsgrundlagen für Leiterplatten? Was zählt bei der Herstellungstechnik von Leiterplatten? Wir haben für Sie eine Reihe von Artikeln zum Thema Leiterplattendesign vorbereitet.

Dies ist ein 11.04.2017 veröffentlichter Archiv-Artikel. Manche Informationen sind unter Umständen nicht mehr aktuell und entsprechen nicht mehr dem neuesten Stand. Bitte kontaktieren Sie uns bei Interesse.

Leiterplatten (PCBs) sind ein integraler Bestandteil jedes Elektrogeräts. Ihre Grundfunktion besteht darin, eine leitfähige Verbindung zwischen den Pins einzelner Komponenten herzustellen. Leiterplatten wurden in den späten 60er Jahren entdeckt. In dieser Zeit wurden die ersten Regelungen in Bezug auf deren Gestaltung und Herstellung formuliert, die IPC-Standards. Der Standard IPC-2221 "Generic Standards on Printed Design" ist der Standard für Leiterplatten.

Was ist der erste Schritt beim Leiterplattendesign?

In der Praxis werden 3 Arten von Komponenten verwendet und Lötmöglichkeiten bieten sich an für:

- Komponenten mit Anschlüssen (Leads) "Through Hole" – TH (axial, radial), können von Hand oder mit Wellenlöten gelötet werden.

- Komponenten mit Anschlüssen (Leaded) für die Oberflächenbefestigung – "Surface Mount Devices" – SMD, die in einem Reflow-Ofen oder durch Wellenlöten gelötet werden können.

- Komponenten ohne Anschlüsse (No Lead) für die Oberflächenbefestigung – "Surface Mount Devices" – SMD, die in einem Reflow-Ofen gelötet werden können.

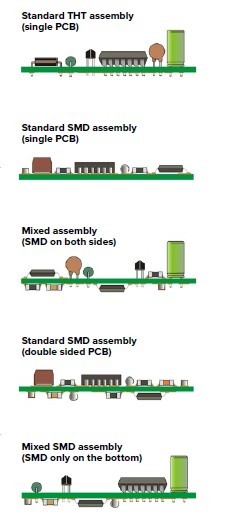

Mit diesen drei Arten von Komponenten kann ein Elektrogerät erstellt werden, in dem diese Komponenten auf einer Leiterplatte (Printed Circuit Board, PCB) aufgebracht sind. Die Komponenten können auf der Leiterplatte entweder an einer Seite (SMD, TH oder eine Kombination aus beidem) oder an beiden Seiten (TH nur oben, SMT auf beiden Seiten) aufgebracht werden. Beim Leiterplattendesign sind die Platzierung von Komponenten auf der PCB und die Löttechnikart zu berücksichtigen, da bei der Anwendung von Wellenlötverfahren und beim Löten im Reflow-Ofen unterschiedliche Regeln gelten.

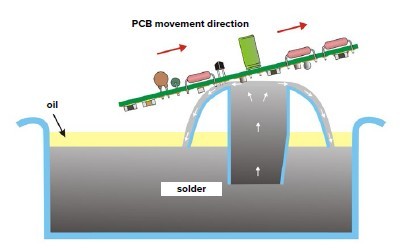

1. Wellenlöten

Falls Komponenten auf der Unterseite einer PCB gelötet werden sollen, muss sichergestellt sein, dass während des Lötvorgangs keine Komponenten herunterfallen. Die SMT-Komponenten auf der Oberseite werden mit Lötpaste bedeckt und dann in einem Reflow-Ofen gelötet. Die SMT-Komponenten auf der Unterseite der PCB werden durch Klebstoff miteinander verbunden und daraufhin werden die TH-Komponenten durch die Löcher in die Leiterplatte geführt. Die SMT-Komponenten in Klebstoff und die TH-Komponenten werden über eine Lötwelle gelötet.Das Aufbringen von Komponenten mit Anschlüssen auf einer Seite der Leiterplatte gestaltet sich einfach, da lediglich die Anschlüsse in die Lötwelle abgelassen werden und eine leitende Verbindung hergestellt wird. Interessant wird es im Falle von SMD-Komponenten, wenn komplette Komponenten in die Lötwelle abgelassen werden und diese Wellentemperaturen von bis zu 260 °C standhalten müssen. An einer Leiterplattenseite sollten beim Wellenlöten nur solche SMT-Komponenten aufgebracht werden, die vom Hersteller zum Wellenlöten empfohlen werden und die bei Bedingungen von 260 °C 10 Sekunden lang hitzebeständig sind. Hierzu zählen Keramikwiderstände, MELF, MINIMELF, monolithische Kondensatoren, Komponenten in SOT-, SOD-, SOP-Paketen mit einem Mindestabstand von 0,65 mm zur Vermeidung eines Kurzschlusses in dem integrierten Schaltkreis (IC), da die Welle jeden Pin der Teile umgibt und zur Entstehung einer sogenannten Brücke oder resistiver und kapazitativer Trimmer führen kann, falls ein Entwurf gegeben ist, der ein Eindringen des Lots verhindert.

Es sind Komponenten erforderlich, die den Temperaturen beim Wellenlöten standhalten können und die Anschlüsse müssen die notwendigen Abstände einhalten. Im Hinblick auf die Lötmethode ist es wichtig, die Abstände zwischen SMT-Komponenten, deren Orientierung gegenüber der Lötwelle sowie die Höhe der einzelnen Komponenten zu berücksichtigen. Die Komponenten sollten so orientiert sein, dass ihre Anschlüsse einen rechten Winkel mit der Lötwelle bilden. Auf diese Weise ist ein angemessenes Durchspülen über eine Welle sichergestellt. Dieser Anforderung kann jedoch nur Rechnung getragen werden, wenn Komponenten verwendet werden, die ausschließlich auf zwei entgegengesetzten Seiten Anschlüsse haben (SO, SOP, SOIC...). Im Fall eines integrierten Schaltkreises mit Anschlüssen auf allen 4 Seiten, müssen diese oben auf der Leiterplatte platziert und in einem Reflow-Ofen bestückt werden. Es wird zudem empfohlen, hinter dem integrierten Schaltkreis Gummipuffer zu integrieren, um die Lötbrücke des letzten Anschlusspaars zu reduzieren. Hierdurch kann ein Kurzschluss verhindert werden, auch wenn der Radius für die leitfähige Verbindung eingeschränkt wird.

2. Löten durch Lötpaste

Dies ist heutzutage die gängigste Lötmethode. In diesem Fall wird eine leitfähige Verbindung hergestellt, indem Komponenten in Lotpaste platziert werden, die vor der Komponentenbestückung aufgetragen wird. Die Verbindung wird somit auch auf der Unterseite der Komponenten hergestellt. Bei der Verwendung von Lotpaste für das Löten werden Probleme bezüglich des Verdrehens von Komponenten vermieden. Diese Lötmethode steigert die Komponentenintegration auf einer PCB. Es ist nicht erforderlich, die Höhenverhältnisse bestimmter SMT-Komponenten (Tantal-Kondensatoren, MELF-Transistoren, Leistungstransistoren) zu beachten und diese Methode ist außerdem als einzige für das Löten von SMT-Komponenten mit einem Kühlpad auf der Unterseite eines Pakets sowie für das Löten von SMT-Komponenten ohne Anschlüsse geeignet. Das Wellenlöten kann bei manchen SMT-Komponenten eine unerwünschte Wirkung erzielen, die als Grabsteineffekt bezeichnet wird. Der Einfluss eines Kräfteungleichgewichts, das an beiden Enden eines Bauteils wirkt, kann dafür sorgen, dass die Komponente wie ein Grabstein in die Höhe ragt (vor allem bei Zwei-Pin-Komponenten wie Transistoren, Kondensatoren,.....). Diese Wirkung wird durch eine unregelmäßige Temperaturverteilung auf einer Leiterplatte während eines Reflow-Verfahrens verursacht. Wenn die Lotpaste unter Verwendung einer Metallschablone korrekt aufgetragen wird, kann dies vermieden werden.Allgemeine Regeln für das Leiterplattendesign im Hinblick auf die Herstellungstechnik

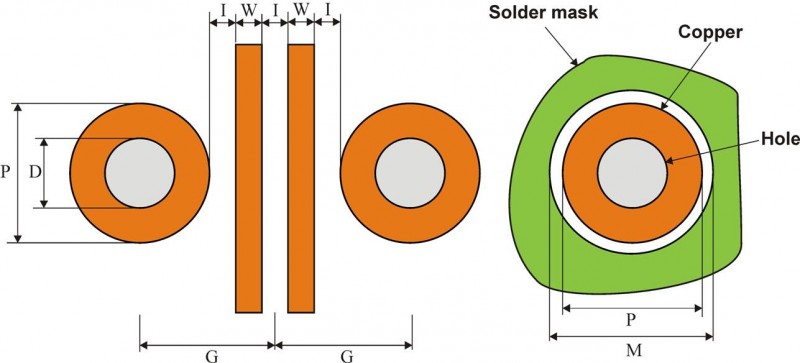

Zunächst ist es erforderlich, herauszufinden, wo das Board hergestellt worden ist. Grundlegende Information, die bekannt sein sollten:- Die Mindest-Bahnbreite - W,

- Der Mindest-Isolationsabstand - I,

- Der Mindestdurchmesser einer Durchkontaktierung („Via“, Metall durch Platinöffnung) - D.

Videos

Welche Faktoren müssen beim Leiterplattendesign berücksichtigt werden, um Störungen zu vermeiden? Weitere Informationen folgen in unserem nächsten Artikel. Veröffentlichung demnächst…

Mit unserem kostenlosen Newsletter sind Sie immer bestens informiert. Sie erhalten neuste Artikel unter den ersten.

Mit unserem kostenlosen Newsletter sind Sie immer bestens informiert. Sie erhalten neuste Artikel unter den ersten.

Nützliche Links:

Verpassen Sie solche Artikel nicht!

Gefallen Ihnen unsere Artikel? Verpassen Sie jetzt keine mehr! Sie müssen sich um nichts kümmern, wir arrangieren die Lieferung an Sie.