Le soudage manuel est une opération assez simple, du moins à première vue. Il est vrai que de belles et bonnes soudures peuvent être réalisées, après une courte formation, même par une personne qui n'a jamais utilisé un fer à souder.

Mais vous qui soudez chaque jour des pièces et matériaux de différentes tailles, vous savez très bien que réaliser une belle soudure qui tienne est souvent un tour de force.

Qu'il s'agisse d'un prototype, d'une série en pré-production ou d’une production en rodage, il est essentiel qu’une soudure soit fiable à toutes les étapes d’un projet.

Qu’est-ce qu’un joint brasé ?

Il s'agit d'une connexion électriquement conductrice de deux fils, surfaces, sorties, fils/ broches, etc. réalisée avec du métal fondu. Dans la grande majorité des cas, cette connexion a également pour fonction de fixer mécaniquement un composant ou un fil conducteur et, par conséquent, à l'exception des applications soumises à de fortes vibrations, les composants ne nécessitent plus aucun autre support.

Sans aller plus loin dans les domaines de la chimie, de la métallurgie et des propriétés des métaux, nous pouvons conclure que le métal d’apport fondu (étain colloïdal) forme une couche de transition qui contient des éléments du fil à souder, ainsi que des éléments contenus dans la surface soudée, le plus souvent du cuivre.

Fils à souder

Les soudures sont divisées en deux catégories, dites brasures tendres et brasures fortes. Cependant, cette classification ne concerne pas l’aspect mécanique du fil à souder. Il s'agit de la température de fusion du métal d’apport. Les brasures tendres ont un point de fusion inférieur à 500 °C et, en électronique, nous utilisons presque exclusivement le brasage tendre.

Pour les brasures tendres, les fils à souder sont pratiquement toujours composés de deux ou trois métaux principaux et d'additifs. Dans une très faible proportion, ils contiennent également divers micro-alliages, dont la composition n’est généralement pas divulguée par le fabricant car elle relève de son propre savoir-faire et a souvent un impact important sur le comportement du métal d’apport.

Même si la conductivité électrique des soudures courantes, avec ou sans plomb, est moins bonne que celle des soudures au cuivre (car les connexions sont souvent très courtes), dans la pratique, il n'est généralement pas nécessaire de prendre ce facteur en considération, sauf pour les appareils fonctionnant avec des courants extrêmement élevés.

Pendant plusieurs décennies, les métaux d’apport les plus utilisés étaient les alliages étain/plomb (SnPb), le plus souvent dans la proportion 60:40 ou Sn63Pb37, etc., et une petite quantité de métaux supplémentaires comme le cuivre et d'autres éléments de micro-alliage.

Cependant, le plomb présente un inconvénient majeur et bien connu : c'est un métal lourd toxique qui s'accumule dans l'organisme et attaque le système nerveux, mais aussi les organes reproducteurs, etc. Ainsi, après l'adoption de la directive européenne RoHS, le plomb a été abandonné (sauf dans le secteur médical, militaire et automobile).

Bien que le passage au « sans plomb » ait entraîné des complications technologiques, il s'agit globalement d'une très bonne mesure environnementale

Pourquoi le passage au « sans plomb » a-t-il entraîné des complications ?

Nous avons soudainement atteint des températures de travail d’environ 20-30 °C plus élevées. En même temps, les propriétés mécaniques et optiques des soudures n'étaient pas toujours idéales au départ. Les caractéristiques technologiques des soudures sans plomb se sont néanmoins considérablement améliorées au cours de ces dix dernières années et, tant la fiabilité que l'esthétique de la plupart des soudures sont maintenant d’un très bon niveau. Le plus grand défaut technologique, qui ne sera pas surmonté de sitôt, est une température de fusion plus élevée et, par conséquent, une contrainte thermique plus importante des composants durant le soudage.

Cependant, les fabricants de composants se sont adaptés à la situation. Aujourd'hui, il n’est plus difficile de trouver, par exemple, des connecteurs CMS qui utilisent des matières plastiques modernes prévues pour résister à la refusion à des températures aussi élevées.

Qu'en est-il de la température de fusion et pourquoi les soudures à l'étain, mais sans plomb, ont-elles une température généralement plus élevée ?

Ce point est très intéressant et, ce qui l’est encore plus, c’est qu’il arrive que les alliages utilisés aient un point de fusion inférieur à celui des éléments dont l'alliage est composé. Par exemple, le plomb pur a un point de fusion de 328 °C et l'étain de 231,9 °C. Cependant, l'alliage Sn63Pb37 a un point de fusion de seulement 183 °C !

L'alliage sans plomb Sn96.5Ag3Cu0.5 (dit SAC305) - courant et bien connu - a un point de fusion de 217-218 °C. Il n’a donc apparemment pas l'effet positif du plomb dans l'alliage, qui permet de réduire la température de fusion. À ceux qui souhaitent une explication de ce phénomène, nous recommandons de taper « eutectique » et « diagramme de phase » dans leur moteur de recherche.

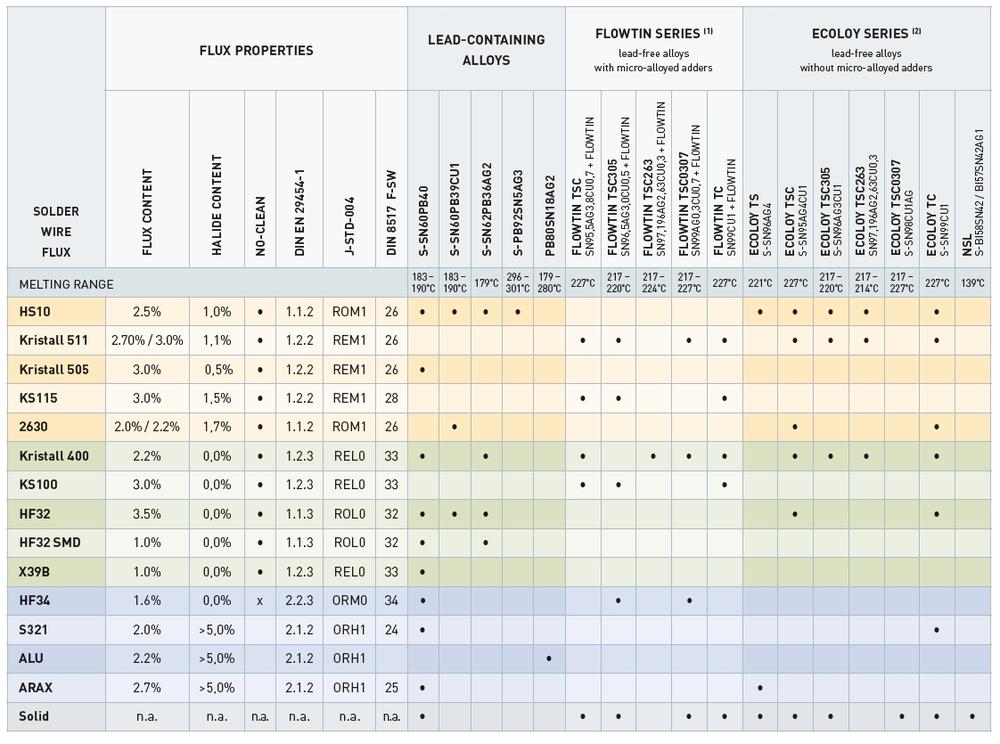

Pourquoi la température de fusion est-elle parfois désignée comme un intervalle plutôt que comme une valeur spécifique unique ?

Là encore, ce point est plutôt intéressant. Par exemple, dans le tableau que vous trouverez plus loin, si vous voyez le point de fusion de 183-190 °C pour l'alliage Sn60Pb40, cela signifie que, même à une température aussi basse que 183 °C, le métal semble être liquide, mais il y a un MAIS - il contient encore une proportion importante de cristaux non dissous. Le métal ne se dissout complètement qu'après avoir été chauffé à plus de 190 °C, à savoir la température minimale que le joint brasé doit atteindre pour que la liaison ait la qualité souhaitée. Que les spécialistes de la métallurgie veuillent bien m'excuser, il s'agit bien sûr d'une explication très simplifiée, mais je pense qu'elle est suffisante pour éclaircir ce point.

Ce n'est que dans le cas d'un alliage dit eutectique (à point de fusion minimum en raison de la proportion des métaux dans l’alliage) que cet intervalle est si petit que la plage de fusion est une température unique (et non un intervalle).

Sachant cela, il pourrait être clair pour vous que cet intervalle de fusion - généralement plus grand - est l'un des facteurs qui peuvent affecter la formation des soudures dites à froid ayant une moins bonne conductivité. Pour l'opérateur, il pourrait sembler que le métal soit déjà fondu, mais, en fait, il pourrait ne pas l’être parfaitement. Heureusement, les températures couramment utilisées dans le soudage manuel sont nettement supérieures à la température de fusion du métal d’apport. Par conséquent, ce risque n'apparaît que pour les soudures qui dissipent beaucoup de chaleur et mettent donc beaucoup de temps à chauffer - comme nous le verrons plus loin dans l'article.

Le flux ou le pourquoi de la fumée durant le soudage...

En fait, il se forme presque toujours une microscopique couche d’oxyde sur la surface métallique qui empêche au métal d’apport de bien s’étaler. Même si le joint est parfaitement propre au départ, à la température à laquelle il est généralement soudé, une fine couche d'oxyde se formera presque immédiatement. En même temps, le métal d’apport s'oxyde partiellement, produisant des scories qui détériorent encore plus les propriétés de liaison.

Éliminer la minuscule couche d'oxyde, empêcher l'oxydation durant le soudage et assurer la meilleure mouillabilité, donc l'étalement du métal d’apport, telles sont les principales tâches du flux, aujourd'hui contenu dans presque tous les fils à souder.

Le principal composant du flux, encore fréquemment utilisé de nos jours, est la colophane, une substance issue de la résine des conifères.

La colophane est donc un matériau naturel, dont le parfum est relativement agréable (voire irrésistible pour certaines personnes). Les résidus de colophane ne sont pas corrosifs et pourraient rester sur un circuit imprimé. Cependant, durant le soudage, la colophane dégage de la fumée et ses résidus ne sont inoffensifs que dans un environnement relativement sec. Dans un environnement humide, ils sont sujets à l'hydrolyse et peuvent être légèrement corrosifs.

Les fabricants ont progressivement mis au point bien d’autres flux, non seulement à base de colophane modifiée, mais aussi à base d’autres résines ou de composés synthétiques. Les flux à base de colophane sont toujours fort appréciés, mais nombre de flux à base de composés synthétiques, dont les propriétés sont meilleures, sont également disponibles sur le marché.

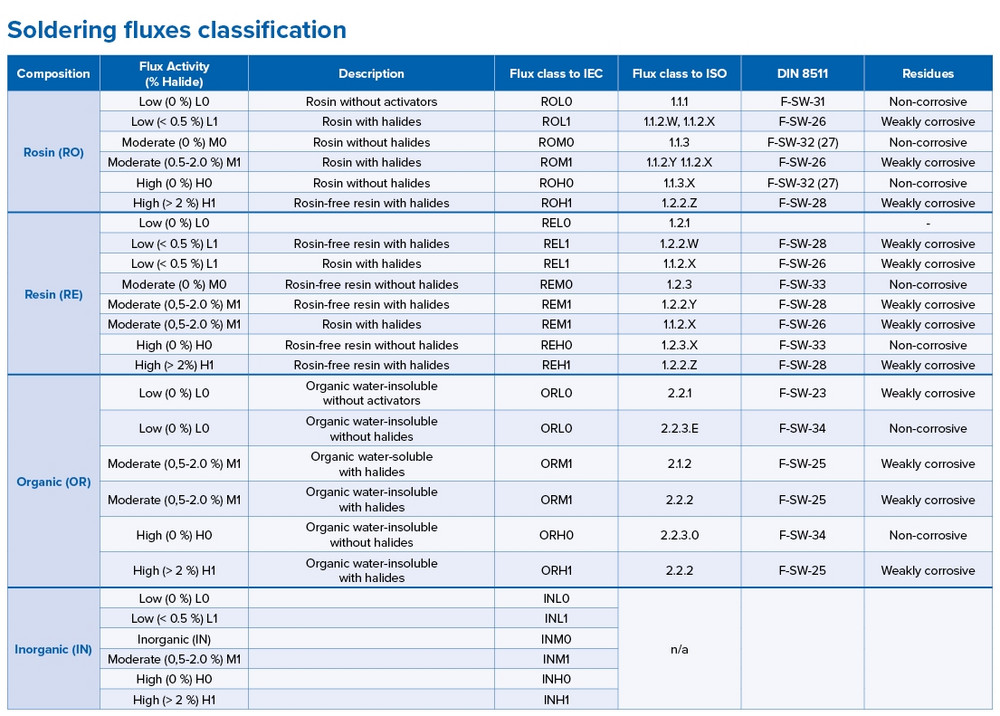

Nous trouvons toujours la spécification exacte du flux dans la fiche technique du flux ou du fil à souder. Il y est décrit comme étant conforme à la norme DIN EN 29454-1 (par exemple, le 1.1.2), J-STD-004 (par exemple, le ROM1) ou DIN 8511 (par exemple, le F-SW26). Dans cet exemple, le 1.1.2. correspond à peu près au ROM1 ou au F-SW26.

Types de flux les plus courants pour le brasage tendre

Pour vous donner une meilleure idée, nous vous proposons également un tableau qui illustre clairement les types de flux les plus couramment utilisés, décrits comme étant conformes aux normes J-STD-004 et DIN 8511, et leurs caractéristiques de base.

Où trouvons-nous les flux ?

Les flux sont généralement contenus dans les fils à souder, et ce dans une proportion de 1 à 3,5 % environ. Bien entendu, ils sont également disponibles séparément sous forme liquide et, dans une moindre mesure, sous forme de gel ou de pâte, notamment pour les réparations.

Dans une large mesure, les flux liquides sont principalement utilisés pour le brasage à la vague. Lors de l'ajout manuel habituel de quelques composants à montage traversant (dits THT) sur un circuit imprimé déjà équipé de composants CMS, le flux n'est généralement pas nécessaire car il est déjà contenu dans le fil à souder.

De nombreux flux contiennent également des halogénures, en particulier ceux qui sont conçus pour souder des surfaces qui ne sont pas tout à fait propres ainsi que des joints plus épais (bornes de moteur, alternateurs, etc.). Les halogénures ont des propriétés « nettoyantes » et mouillantes considérables, mais ils peuvent être corrosifs à des concentrations plus élevées. C'est pourquoi la teneur en halogénures est toujours facilement identifiable à partir de la classification du flux.

Les flux portent normalement différents noms comme HS10, KRISTALL 400, TELECORE HF 850, etc. En termes d'effets et de propriétés, il peut y avoir des différences considérables entre produits ayant la même classification mais provenant de fabricants différents. Pour en savoir plus sur les flux et leur étiquetage sur notre site web, n’hésitez pas à lire notre article Find the right solder for you (Bien choisir son fil à souder).

Comment les informations sur le flux se reflètent-elles dans le nom du fil à souder ?

Après avoir lu ces lignes, il vous sera clair que le nom complet d’un fil à souder est toujours constitué du nom du flux et de la composition de l'alliage, éventuellement du pourcentage de flux - KRISTALL 400 Sn96.5Ag3Cu0.5, 2.2%, par exemple.

Les projections de soudure sont-elles les mêmes pour tous les fils à souder ?

Nous savons tous qu’un circuit imprimé sur lequel les composants sont soudés à la main est généralement contaminé par des résidus de flux. En effet, nombre de fils à souder contiennent du flux qui est projeté sur plusieurs centimètres autour du joint. Cependant, il existe déjà sur le marché différents fils à souder qui produisent peu de projections, peu de fumée, ainsi qu'une petite quantité de résidus translucides et non collants. Parmi les plus connus, citons Kristall 400, Kristall 511, Trilence et Telecore HF 850, par exemple.

Nous avons le bon fil à souder, alors soudons...

Il est essentiel que le fil à souder soit approprié et que les surfaces (sorties des composants) soient propres (non oxydées) pour assurer de bonnes connexions. Bien entendu, il y a toujours un « minimum » technologique à respecter pour obtenir un résultat parfait.

Station de soudage

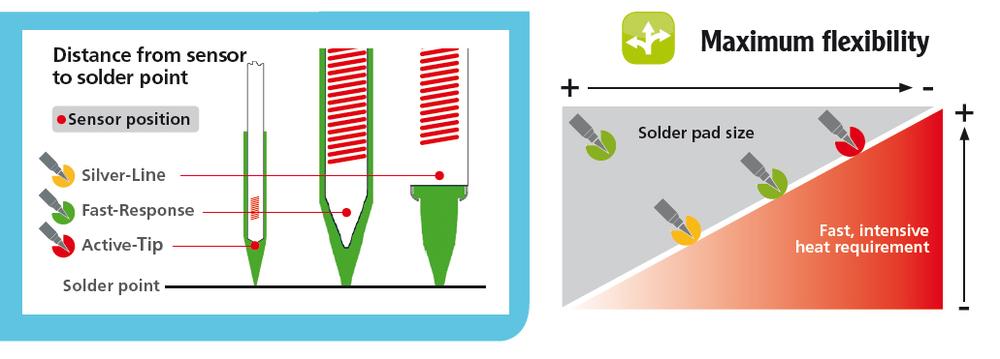

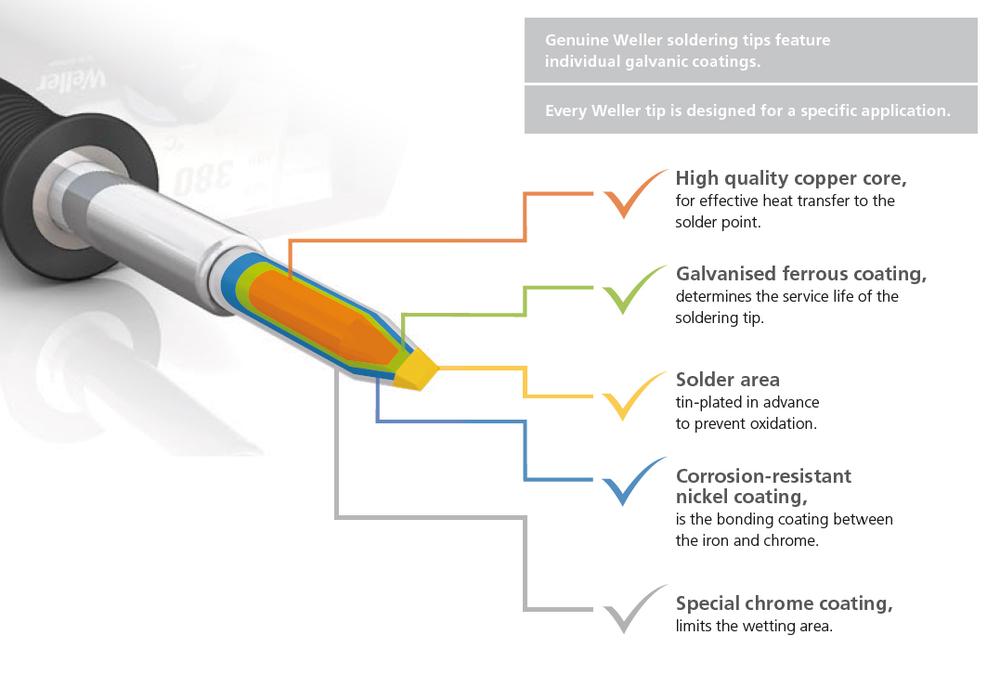

En principe, il suffit « juste » de pouvoir compter sur la panne pour que la température que nous avons réglée varie le moins possible. En même temps, le transfert de chaleur de l'élément chauffant vers la panne doit être le meilleur possible. Dans la pratique, seuls des fils à souder de qualité produits par des fabricants réputés sont à même de satisfaire à ces exigences apparemment simples. En particulier, obtenir le meilleur transfert de chaleur vers la panne, puis vers le joint, est un véritable défi.

Pourquoi est-il souvent si difficile de bien chauffer une connexion, même si l'écran affiche 380 °C, ce qui représente environ 150 °C de plus que la température de la soudure sans plomb ?

Vous connaissez peut-être la réponse : à cause d'une faible puissance ou, plus souvent, d'un transfert de chaleur insuffisant de l'élément chauffant vers la panne, puis vers le joint. La zone de cuivre qui entoure le joint, les trous perforés, le matériau du circuit imprimé et les sorties des composants sont autant d’éléments que la panne doit chauffer au-dessus de la température de fusion du fil à souder. De plus, ils sont comme des refroidisseurs miniatures puisqu’ils dissipent relativement bien la chaleur durant le soudage.

Si nous ne pouvons pas agir sur le transfert de chaleur de l'élément chauffant vers la panne, en revanche, nous pouvons faire le bon choix en matière de station de soudage et de fer à souder. Tout fabricant sérieux comme, par exemple, Weller, propose de comparer ses modèles et de les choisir en fonction de la taille des joints.

Cependant, il est essentiel de choisir la bonne panne. En principe, la panne devrait être aussi grande ou presque que le joint. En d'autres termes, elle doit être aussi grande que possible pour souder un joint donné. Plus le transfert de chaleur de l'élément chauffant vers la panne est efficace, plus la température peut être basse. Ce qui est un gros avantage comme nous allons le voir.

Du point de vue physique, ce sont les pannes courtes et épaisses qui présentent les meilleures propriétés de conduction thermique. Bien entendu, une panne peut être relativement fine, ce qui permet de l’utiliser facilement, par exemple, pour souder des composants CMS 0603 ou 0402.

Du point de vue conceptuel, c’est un fer à souder dans lequel l'élément chauffant et le capteur de température sont intégrés dans la panne qui présente un transfert de chaleur parfait. Ils forment ainsi un tout nommé « cartouche » ou que Weller a baptisé Active Tip, du nom de la technologie utilisée.

Cette conception assure, même avec des pannes relativement petites, un transfert de chaleur réellement efficace vers le joint. Vous trouverez d’autres informations dans notre article.

Cette règle est peut-être la plus importante pour choisir une panne. La pratique montre que le meilleur choix est généralement une panne conique courte dont l’extrémité est relativement fine et plate, en forme de burin. Un exemple de ce type de panne est, par exemple, le LT A Weller.

Pourquoi est-il préférable de ne pas trop chauffer la panne ?

Comme vous le savez, bien que de même taille, les joints ont des exigences de chaleur sensiblement différentes. En général, les pires sont les connexions de masse entourées d’une grande surface de cuivre, avec des trous métallisés (dits vias), en particulier dans les circuits imprimés multicouches.

Dans ce cas, les pannes fines et longues ne sont généralement d'aucune aide car elles ne peuvent pas apporter suffisamment de chaleur aux joints exigeants. Par conséquent, l'opérateur se débrouille souvent seul en réglant une température élevée. Les températures supérieures à 380-400 °C sont considérées comme élevées pour le soudage de longue durée. À ces températures, la panne et le fil à souder s'oxydent très rapidement et doivent être nettoyés relativement souvent. De plus, la durée de vie de la panne et de l'élément chauffant dans le fer à souder est considérablement réduite.

En même temps, si l'opérateur veut « se faciliter la vie et augmenter la productivité » en soudant des joints de plus grande taille pour des composants THT, ainsi que des composants CMS miniatures (avec la même panne), sans changer la température de cette dernière, les petites connexions à faible demande de chaleur seront exposées à un choc thermique inutilement élevé.

Par contre, une pointe plus épaisse et plus courte ainsi que la bonne technologie de transfert de chaleur de l'élément chauffant vers la panne permettront d'utiliser une température de 330-360 °C (parfois inférieure) pour les mêmes joints, tandis que la durée de vie de la panne et de l'élément chauffant sera nettement plus élevée. La panne ne s'oxydera pas aussi rapidement, ce qui évitera de devoir la nettoyer aussi souvent, et les composants subiront un choc thermique moins élevé. Et, en prime, le flux dégagera moins de fumée et le métal d’apport s’étalera moins.

La durée de vie de l'élément chauffant est un sujet relativement sensible, surtout lorsqu'il s'agit de réclamations. Partout dans le monde, tous les fabricants considèrent l'élément chauffant comme un « consommable », une pièce détachée, en général couramment disponible et remplaçable par des utilisateurs experts. À l'état actuel de la technologie, il est impossible de produire un élément chauffant ayant une durée de vie de plusieurs années, même lorsque le fer à souder est utilisé à la température maximale, généralement de 450-500 °C. Pour que la panne atteigne ce niveau, la température réelle de l'élément chauffant doit être encore plus élevée. Et cette température est déjà trop élevée, ce qui réduit considérablement la durée de vie de la panne. Dans certains cas extrêmes, si le fer à souder est utilisé à pleine puissance toute la journée et à la température maximale, la durée de vie de la panne pourrait ne pas dépasser quelques semaines. Les fabricants n'acceptent généralement aucune réclamation de ce type car l'état général du fer à souder est une preuve de mauvaise utilisation.

Par conséquent, bien que la quasi-totalité des fers à souder actuels vous permettent de régler la température à 450 °C, nous vous recommandons vivement de ne pas le faire. Les utilisateurs procèdent généralement ainsi juste pour compenser une panne trop petite ou un fer à souder pas assez puissant pour un joint donné.

Pourquoi faut-il nettoyer les pannes de soudage ?

Si nous soudons avec une nouvelle panne, le fil à souder s’étalera généralement à merveille sur toute la surface. Après un certain temps, la partie de la panne qui n’est pas au contact des joints se couvrira généralement d'une couche d'oxyde et de résidus de flux, et sa surface de contact avec les joints diminuera peu à peu.

Dans certains cas extrêmes, si toute la panne est déjà oxydée, le fil à souder ne pourra pas rester sur cette panne. Bien qu'elle soit capable de fondre le métal d’apport, le fil à souder s'en détachera.

Nous devons donc nettoyer la panne. Dans un premier temps, tout doucement et de préférence à sec avec une paille de laiton, qui se trouve généralement dans le support des fers à souder. En alternative, seulement avec une éponge très légèrement humide.

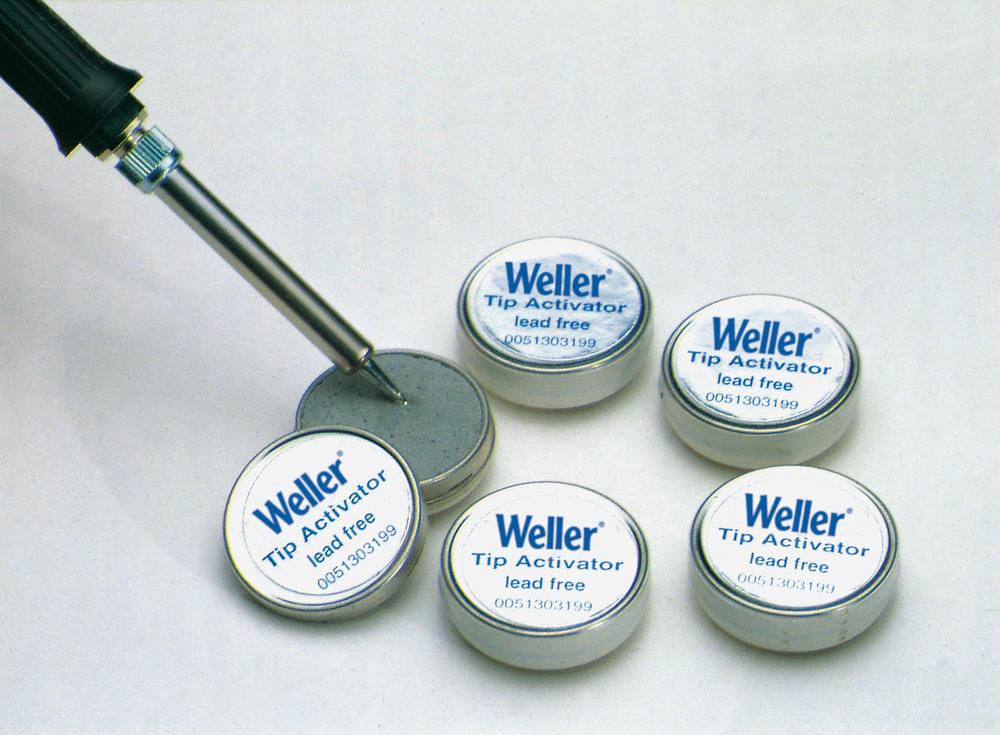

Si cela ne suffit pas, l’outil Weller Tip Activator, par exemple, est d’une grande aide puisqu’il nettoie et étame la pointe en une seule étape pour la régénérer.

Cependant, même ce type d’outil ne fonctionne que jusqu'à un certain degré de contamination. Si la panne est très sale, seul un nettoyage mécanique doux et minutieux peut être utile (il existe également des brosses fines spéciales et des pierres abrasives comme, par exemple, le kit Weller WDC 2).

Leur cœur est généralement constitué de cuivre et d'une couche de fer, puis de nickel. Si la couche superficielle est endommagée ou si la panne présente ne serait-ce qu’un minuscule renfoncement, rien ne fonctionnera et il faudra la remplacer.

L'épaisseur de la couche de nickel et la structure de la panne sont très différentes selon les fabricants et, dans la grande majorité des cas, ce sont les pannes OEM qui ont la plus longue durée de vie.

Peut-on empêcher l'oxydation des pannes ?

S’il n'est pas possible de l'éliminer complètement, on peut néanmoins la réduire considérablement. Une méthode simple et très efficace consiste à laisser un peu de métal d’apport sur la panne. Ce qui signifie que lorsqu’on pose le fer à souder dans son support, mais sans l’éteindre ou passer en mode veille après avoir soudé, il convient d'appliquer un morceau de fil à souder sur la panne. Il se détériorera en quelques minutes, mais sera utile pour protéger la panne. Ensuite, avant de souder, il suffira de passer la panne dans la paille de laiton pour obtenir une panne propre et assurant une bonne mouillabilité.

De plus, une panne propre présente un gros avantage en ce qui concerne le transfert de chaleur dont nous avant parlé auparavant. En effet, sur une panne sale, le métal d’apport ne restera que sur une petite partie et sa surface de contact avec le joint sera donc trop petite pour assurer le transfert de chaleur.

Combien de temps faut-il chauffer un circuit imprimé ?

Les débutants et amateurs ne se soucient généralement pas du temps (de la durée) de soudage et peuvent tranquillement souder un joint pendant 5-10 secondes. Bien sûr, ce temps est déjà long. Par ailleurs, les opérateurs sont souvent payés à la pièce, à savoir en fonction du nombre de circuits imprimés soudés pendant un temps donné. Ces professionnels ont souvent tendance à réduire le temps de soudage au minimum, voire à moins d'une seconde, généralement au prix de températures de travail très élevées, d'une réduction de la durée de vie des pannes et, surtout, d'un choc thermique pour les composants. De plus, une soudure ainsi réalisée sera de moindre qualité sur le plan technologique.

Les vrais professionnels ont leur propre processus éprouvé et, vous qui nous lisez, vous êtes peut-être technologue dans une entreprise fournissant des services de fabrication d’équipement électronique et vous avez sûrement traité cette question dans les moindres détails. Aux moins expérimentés, nous pouvons dire que la durée de soudage recommandée est d’environ 1,5-3 secondes.

S'il est nécessaire de chauffer beaucoup plus longtemps la connexion, c'est généralement parce que la température de consigne est trop basse ou, plus vraisemblablement, parce que la panne et la puissance ne sont pas appropriées au joint en question.

Si nous examinons un graphique Température/Temps classique pour le soudage par refusion, nous constatons que les composants CMS sont plutôt résistants. Et si nous travaillons principalement avec des composants CMS, nous pouvons dire qu'ils souffrent plus du choc thermique dû à une panne trop chaude (augmentation extrêmement forte de la température d'un composant en peu de temps) que d’un soudage un peu plus long à une température raisonnable.

Que faire si l’on n'arrive pas à obtenir suffisamment de chaleur, même avec une panne courte et épaisse ?

Il est évident que, dans ce cas, la chaleur fournie par l’équipement de soudage utilisé n'est pas suffisante. Autrement dit, il vous faut des outils de soudage plus puissants.

En fait, il existe une différence relativement importante entre, par exemple, des fers à souder de 80 W classiques (comme le Weller WSP80) et de 120/150 W comme le WXP120.

Il existe cependant un autre outil utile, connu sous le nom de plaque chauffante. Grâce à elle, nous pouvons chauffer l'ensemble du circuit imprimé à une certaine température, qui ne compromet en rien la sécurité de ses composants et, par conséquent, réduire considérablement la puissance du fer à souder.

Si nous ne chauffons le circuit imprimé qu'à 100-120 °C, nous constatons que nous pouvons aussi souder sans problème des prises de terre entourées d’une grande surface de cuivre.

De plus, la plaque chauffante réduit le choc thermique des composants, ce qui en fait un accessoire très pratique pour le soudage manuel.

Pouvons-nous faire quelque chose de plus pour prolonger la durée de vie des pannes et de la station de soudage ?

Oui. Si le fer à souder le permet, nous vous recommandons d'utiliser un mode d'économie d'énergie (mode de réduction de la température) lorsque vous ne soudez pas.

Lorsque, par exemple, nous réduisons la température de la panne à 150 °C après avoir soudé, nous éliminons la formation d'oxyde pendant l'inactivité du fer à souder tout en maintenant une température suffisamment élevée pour que la panne atteigne 350 °C beaucoup plus rapidement que si nous partions de la température ambiante.

Certains fers à souder utilisent le contrôle de l'alimentation pour passer en mode d'économie d'énergie, d'autres sont équipés d’un support à microrupteur (en alternative, un support de ce type peut être acheté, par exemple, le WDH10T) et d’un détecteur de mouvement dans la poignée (par exemple, toute la série WX et le WTP90).

En principe, si vous suivez les conseils ci-après, vous obtiendrez très certainement des soudures fiables.

- Choisir un métal d’apport approprié - composition, type de flux et teneur

- Souder uniquement des surfaces/sorties propres et non oxydées

- Si la surface à souder n'est pas parfaite, il est possible d'utiliser un flux plus agressif, mais il sera très probablement nécessaire d’éliminer les résidus du circuit imprimé

- Utiliser une station de soudage de qualité avec une mesure fiable de la température et un bon transfert de chaleur de l'élément chauffant vers la panne

- Utiliser la panne la plus grande et la plus courte possible pour un joint donné

- Dans bien des cas, la plaque chauffante est pratiquement miraculeuse pour souder des joints problématiques exigeant beaucoup de chaleur

- Dans la grande majorité des cas, les pannes OEM sont meilleures et plus économiques en raison de leur plus longue durée de vie

- Ne pas souder à des températures trop élevées pour compenser un choix de panne non idéal

- La panne doit toujours être propre et étamée

Nous sommes convaincus que nos connaissances vous aideront à souder encore mieux qu'avant. Si vous avez des questions que nous n'avons pas traitées dans cet article, nous serons ravis de vous conseiller à l’adresse info.fr@soselectronic.com ou de vous former directement comme nous le faisons pour nos clients.

« Formés par SOS electronic, nous avons eu une véritable vue d'ensemble du lien entre les différentes opérations de soudage manuel. Les démonstrations - provoquer une température trop élevée ou trop basse pendant l'étamage - ont été un bon exemple pour nos employés. Malgré notre longue expérience en la matière, cette formation nous a donné une perspective différente de cette opération et nous espérons ainsi améliorer les performances de notre processus d’étamage. » Qess s.r.o.

« Les opérateurs ont été pleinement satisfaits de la méthode et du contenu de la formation de SOS electronic. Grâce à elle, nous avons pu guider tous nos employés à travers les opérations de soudage, ainsi que dans l'utilisation et la maintenance des stations de soudage. Dans nos rapports, nous avons constaté une diminution des scories dus aux soudures à froid et aux courts-circuits. Notre personnel a considérablement augmenté depuis votre visite et nous envisageons de reprendre cette formation afin de mettre tout le monde au même niveau. »

Vous aimez nos articles ? Alors, ne manquez aucun d'entre eux ! Vous n’aurez à vous soucier de rien car c’est nous qui vous les ferons parvenir.